Post-Processing-Techniken für hochwertige additiv gefertigte Metallteile

Der 3D-Druck hat die Art und Weise, wie wir Metallteile herstellen, grundlegend verändert. Doch trotz seiner revolutionären Natur ist der Prozess nicht immer perfekt. Um die Oberflächenqualität, Maßhaltigkeit und Leistungsfähigkeit von additiv gefertigten Metallteilen zu optimieren, sind Post-Processing-Techniken von entscheidender Bedeutung. In diesem Blogbeitrag werfen wir einen Blick auf die verschiedenen Nachbearbeitungsschritte und -techniken, die angewendet werden, um die Qualität von Metallteilen zu maximieren. Praktische Beispiele aus der Praxis und der Wirtschaft illustrieren, wie diese Verfahren in der realen Welt eingesetzt werden.

Warum ist Post-Processing wichtig?

Während der additive Fertigungsprozess erstaunliche Freiheiten in der Formgebung ermöglicht, kann er auch zu rauen Oberflächen, unerwünschten Unebenheiten und Maßabweichungen führen. Post-Processing-Techniken dienen dazu, diese Mängel zu beheben und die Teile in einen hochwertigen Endzustand zu versetzen.

Verschiedene Post-Processing-Techniken:

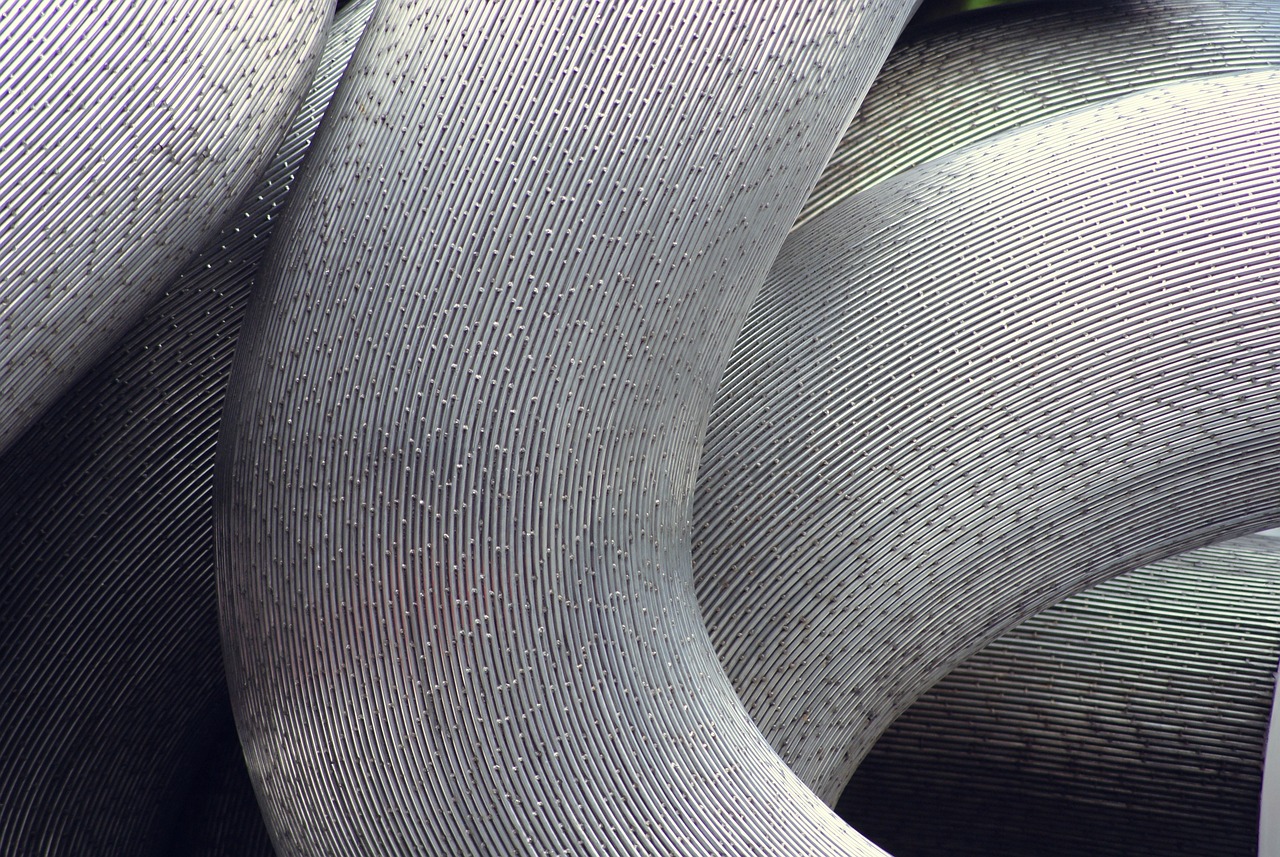

- Oberflächenglättung: Durch manuelles oder maschinelles Polieren wird die Oberfläche geglättet und die Rauheit reduziert.

- Strahlen: Strahlmittel wie Sand oder Keramikpartikel werden unter Druck auf das Teil gestrahlt, um Oberflächenrauheit zu reduzieren und die Ermüdungsbeständigkeit zu erhöhen.

- Wärmebehandlung: Durch gezielte Wärmebehandlung können Spannungen abgebaut oder die mechanischen Eigenschaften des Materials verbessert werden.

- CNC-Nachbearbeitung: Präzise CNC-Bearbeitung ermöglicht die Feinabstimmung der Abmessungen und die Entfernung von unerwünschten Elementen.

Praktisches Beispiel aus der Wirtschaft: Das Unternehmen „AirTech Engineering“ spezialisiert sich auf die Herstellung additiv gefertigter Metallkomponenten für die Luftfahrtindustrie. Nach dem 3D-Druck-Prozess wenden sie eine Kombination aus Oberflächenglättung und Strahlen an, um die Oberflächenrauheit zu minimieren und die Bauteile auf höchste aerodynamische Effizienz zu optimieren. (https://www.airtecheu.com/de/loesungen/beschichtungen.html)

Vorteile der Post-Processing-Techniken:

- Verbesserte Oberflächenqualität: Post-Processing eliminiert Rauheit und Unregelmäßigkeiten, was zu einer ästhetisch ansprechenden Oberfläche und individueller Reibungsminimierung oder -maximierung führt .

- Präzision und Maßgenauigkeit: Feine CNC-Nachbearbeitung garantiert, dass Bauteile exakt den geforderten Abmessungen entsprechen.

- Mechanische Eigenschaften: Wärmebehandlung und Spannungsabbau können die Festigkeit und Ermüdungsbeständigkeit erhöhen.

Herausforderungen der Post-Processing:

- Zeitaufwand: Nachbearbeitung kann zusätzliche Zeit in Anspruch nehmen, was die Produktionszeit verlängert.

- Kosten: Post-Processing kann zusätzliche Kosten für Arbeitskraft und Maschinen verursachen.

Beispiel aus der Praxis: „3D Activation““ produziert 3D-gedruckte Zahnräder für industrielle Maschinen. Nach dem Druck werden die Zahnräder einer gezielten Wärmebehandlung unterzogen, um die Verschleißfestigkeit zu erhöhen und die Langlebigkeit der Bauteile zu gewährleisten. (https://www.3d-activation.de/material/metall/)

Fazit: Der letzte Schliff für Spitzenleistung

Die Nachbearbeitung ist der letzte Schlüssel, um aus additiv gefertigten Metallteilen Spitzenprodukte zu machen. Die richtigen Post-Processing-Techniken können die Oberflächenqualität und mechanische Leistung der Teile erheblich verbessern. Praktische Anwendungsbeispiele aus der Industrie zeigen, wie Unternehmen diese Techniken anwenden, um sicherzustellen, dass ihre Metallteile den höchsten Standards gerecht werden.